Сколько выдерживает сварочный шов на сантиметр: простое объяснение

июн, 15 2025

июн, 15 2025

Когда я впервые взял в руки сварочный аппарат, меня мучил один простой вопрос: а выдержит ли мой шов вес гаражных ворот? Разобраться оказалось несложно, если не забивать себе голову лишней теорией. Цифры у сварщиков — штука наглядная: на практике многое зависит от продукта, типа сварки, толщины металла и формы шва.

Один сантиметр хорошего сварочного шва легко держит от 500 до 1400 килограммов нагрузки — но тут не всё так просто. Бывает, шов рвётся при 200 кг, а бывает и при двух тоннах стоит, как влитой. Почему такая разница? Всё дело в деталях: какой электрод, какой металл, правильно ли подготовлена поверхность, какой был ток. А ещё — какой тип шва и есть ли в нём внутренние дефекты. Не спешите измерять всё глазами: прочность никто не угадает без расчёта и опыта.

В реальной жизни мало кто будет высчитывать до миллиграмма, если речь не о строительном проекте или аварийно-опасной конструкции. Но знать порядок цифр, основные правила и простейшие приёмы расчёта нагрузки — вот что реально полезно каждому, кто держал в руках сварку хотя бы раз.

- Что влияет на прочность сварочного шва

- Основные виды сварочных швов

- Как рассчитать нагрузку на сантиметр шва

- Реальные примеры и цифры

- Типичные ошибки при сварке

- Способы усиления сварочного шва

Что влияет на прочность сварочного шва

Самое главное, на что всегда смотрят — это материал, способ сварки и подготовка поверхности. Без этого даже самый опытный мастер сделает шов, который может развалиться от небольшой нагрузки.

- Сварочный шов держит нагрузку настолько хорошо, насколько подходит металл для сварки. Простой пример: обычная низкоуглеродистая сталь держит крепко, а чугун без спецподготовки может растрескаться.

- Тип электрода тоже важен. Есть электроды для нержавейки, для конструкционной стали, для алюминия — промахнулся с выбором, держаться не будет.

- Правильная регулировка сварочного тока решает многое: при слишком сильном токе металл перегревается, при слабом — шов ложится "сопливый" (непрочный, рыхлый).

- Чистота поверхности. Масло, ржавчина, краска? Всё это портит связь между металлом и сваркой.

- Вид шва: угловой, стыковой, нахлёсточный. Самые прочные часто делают внахлёст — тогда нагрузка ложится не только на сам металл, но и на зону шва.

Профессионалы часто советуют: «Не ленитесь чистить металл до блеска, от этого напрямую зависит, выдержит ли шов нужный вес».

"Прочность сварочного соединения чаще всего ограничивается не свойством самого металла, а качеством выполнения шва и подготовкой поверхности, — отмечает журнал 'Сварка и контроль'. — Ошибки на этапе подготовки приводят к полному браку конструкции уже через пару недель эксплуатации."

Вот краткая таблица реальных факторов и их влияния на прочность одного сантиметра сварочного шва:

| Фактор | Степень влияния | Комментарии |

|---|---|---|

| Тип металла | Критично | Свариваемость зависит от состава |

| Электроды | Очень важно | Неправильные добавляют хрупкость |

| Сварочный ток | Критично | Влияет на проникновение и структуру шва |

| Чистота поверхности | Очень важно | Помехи снижают прочность в разы |

| Форма и размер шва | Высоко | От этого зависит распределение нагрузки |

Если коротко, каждый из этих факторов напрямую отражается на том, сколько весу выдержит ваш сварной шов на деле. Не забивайте на мелочи: сварка любит порядок, аккуратность и немного терпения.

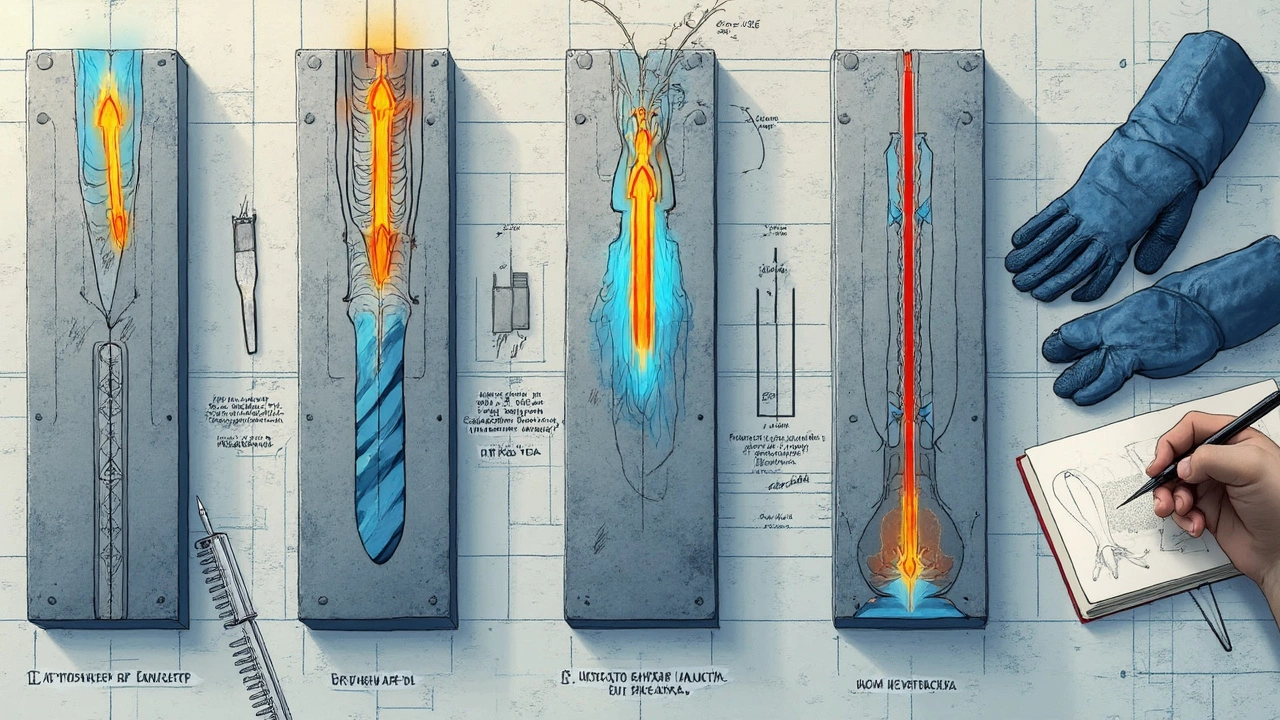

Основные виды сварочных швов

Сварка — штука многоликая, и швы в ней бывают разные. Выбор типа напрямую влияет на то, сколько выдерживает тот самый сантиметр. Главное — не путать тип соединения и форму самого шва. Давайте разберемся по порядку.

- Стыковой шов — самый простой и распространённый. Применяют для соединения листов или деталей вплотную друг к другу. По прочности он лидер: если всё сделать как положено, иногда стык выдержит почти столько же, сколько цельный металл.

- Угловой шов — собирается под углом, например, в рамах, каркасах, опорах. Прочность у него чуть меньше, зато применяется буквально везде — ворота, заборы, любые металлические конструкции.

- Тавровый шов (“Т”-образный) — когда деталь ставится на плоскость под прямым углом. Подходит для установки балок, стоек или крепежей. Такой шов важно хорошо проваривать у основания, иначе может лопнуть под боковой нагрузкой.

- Нахлёсточный шов — детали укладываются друг на друга. Обычно его делают, когда важно быстро и надёжно скрепить кузов или корпуса металлоконструкций. Этот вариант часто слабее стыкового, зато меньше требований к точности подгонки деталей.

- Кольцевой или круговой шов — просто незаменим для труб и резервуаров, ведь тут нужен замкнутый контур. Прочность зависит от ровности и качества сварки по всему периметру.

Вот для наглядности простая таблица: какая средняя прочность на разрыв у разных типов сварочного шва (цифры — на реальных примерах из мастерских, если сварка качественная, перерывов и раковин нет):

| Тип шва | Средняя прочность на 1 см (кг) |

|---|---|

| Стыковой | 1200–1400 |

| Угловой | 900–1100 |

| Тавровый | 800–1000 |

| Нахлёсточный | 700–950 |

| Кольцевой | 850–1200 |

Самое главное — если есть подозрения в надёжности, лучше перестраховаться и сделать шов пошире или проварить его дважды. Иногда это спасает не только металл, но ещё и нервы.

Как рассчитать нагрузку на сантиметр шва

Многие думают, что сварочный шов держит не меньше основного металла, а это не так. Чтобы без лишней головной боли понять, сколько реально выдержит сантиметр, можно использовать нехитрый расчет. Всё крутится вокруг материала, типа шва и условий работы.

Для бытового расчета нагрузки на один сантиметр сварочного шва берут условную формулу:

- Нагрузка (кг) = ширина шва (мм) × высота шва (мм) × предел прочности металла (кг/мм²). Обычно стандартный шов — примерно 6-8 мм шириной и 4-6 мм высотой. Предел прочности для обычной стали — 38-42 кг/мм².

Пример: у вас угловой шов шириной 6 мм и высотой 5 мм. 6 × 5 = 30 мм². Теперь умножаем на прочность, допустим, 40 кг/мм². 30 × 40 = 1200 кг — столько в теории держит сантиметр шва, если всё сварено как надо.

Оценивая шов, помните:

- Для низкоуглеродистой стали берите 38-42 кг/мм², для нержавейки — около 60 кг/мм², для алюминия — 20-25 кг/мм².

- Швы с дефектами (пузыри, шлаковые включения) дают в полтора раза меньшую прочность.

- Самый простой способ проверить — сделать пробную сварку и «порвать» шов прессом или кувалдой. Так поступают многие гаражные мастера, когда речь о важных деталях.

Для максимальной надёжности вдувайте двойной запас: если расчет показывает 800 кг на сантиметр, делайте так, будто он выдержит 400—лишним не будет.

Такие приёмы помогают быстро оценивать прочность и не переживать, что конструкция даст слабину в самый неподходящий момент.

Реальные примеры и цифры

Вот когда полезно смотреть не на формулы, а на реальные результаты. Дам примеры, которые выручали многих не один раз. Всё основано на опыте, замерах и типовых сварочных работах — от заборных ворот до балок под авто.

- Сварочный шов по черному металлу (углеродистая сталь), например, при сварке электродом типа МР-3 Ø3 мм, с глубиной провара от 3 до 5 мм, держит в среднем от 900 до 1200 кг на сантиметр длины.

- Алюминиевый шов, выполненный полуавтоматом с аргоном, выдерживает от 350 до 600 кг на сантиметр. Алюминий капризнее и требует чистоты, иначе цифра падает в два раза.

- Нержавейка в быту часто держит до 1000 кг/см при правильной подготовке. Но если шов с "грибком" (переплав меха плохой), всё уменьшается в разы.

| Материал | Тип шва | Средняя прочность (кг/см) |

|---|---|---|

| Углеродистая сталь | Ручная дуговая | 900–1200 |

| Нержавеющая сталь | Ручная дуговая | 800–1000 |

| Алюминий | Полуавтомат (MIG/TIG) | 350–600 |

| Чугун | Спецэлектрод | 200–400 |

Совет из жизни: цифры всегда ориентировочные. Если сварщик новичок или металл ржавый — смело делим на два. После работы лучше не полениться и проверить шов на натяжение или попытаться немного согнуть — так делают все, кто не хочет потом переделывать работу.

Нагрузку увеличивает и ширина сильного шва, и его высота. Но если заваривать две детали, надеясь только на толщину, толку будет мало. Крепость даёт не просто "залитый" металл, а нормальный сварочный шов без пор, раковин и пропусков. Одну и ту же балку можно приварить так, что ребёнок не повиснет, а можно — что и автомобиль выдержит. Всё зависит от качества, а не только сантиметров и техники.

Типичные ошибки при сварке

Многие думают, что сварить два куска железа — пара пустяков, главное, чтобы держалось. Но есть штуки, которые реально подводят даже опытных сварщиков. Если смотреть на сварочный шов, то любая мелкая ошибка может привести к поломке.

- Неправильная подготовка поверхности. Неочищенный металл (или ржавчина, масло) дают слабое сцепление. Шов выглядит красиво, но держится плохо.

- Слабый или слишком сильный ток. Неподходящие параметры сварки приводят либо к плохому провару, либо к прожогам. В итоге, шов получается неравномерным или с дырками.

- Плохая форма шва. Очень выпуклый или, наоборот, слишком плоский шов портит показатель прочности. Оптимальный шов — чуть выпуклый, с равномерной шириной.

- Пропуски и неравномерная скорость руки. Из-за торопливости появляются "чешуйки", поры и незаваренные участки. На разрыв такой участок лопнет проще всего.

- Перегрев металла. При долгом воздействии электродом металл становится хрупким, теряет свои свойства. Часто это встречается при ремонте толстых заготовок.

- Неправильный выбор электрода и типа тока. Не для каждого металла подходит универсальный электрод или постоянный ток. Это сказывается на сцеплении и долговечности.

Чтобы понять, насколько критична ошибка, многие заводы проводят разрушающие испытания. В таблице ниже показано, как снижается прочность в зависимости от типичных косяков:

| Ошибка | Потеря прочности шва, % |

|---|---|

| Грязная поверхность | до 60 |

| Плохой провар | 30-50 |

| Пропуски в шве | 20-40 |

| Неподходящий электрод | 15-25 |

| Перегрев | 10-30 |

Савелий, когда только учился варить, постоянно забывал чистить детали перед работой. Почти каждый шов приходилось переделывать — металл просто "отпадал" после легкого удара молотком. Проверьте всё дважды: нет ржавчины, есть подходящий электрод и толковая масса на аппарате — и уже половина проблем отпадёт.

Способы усиления сварочного шва

Если хочется быть уверенным, что сварной соединение выдержит и дедушкин прицеп, и ворота в гараж, стоит всё-таки знать, как реально сделать сварочный шов крепче. Тут всё просто: есть проверенные приёмы, каждый из которых реально работает — давай по порядку.

- Правильная подготовка металла. Не поленитесь зачистить место сварки до блеска, уберите грязь, ржавчину и старую краску. Чем чище металл, тем лучше пройдёт провар и меньше будет пор.

- Выбор подходящего электрода. Для ответственных конструкций — например, при работе с низколегированными сталями — подбирайте электрод под металл и тип соединения. Марка электрода серьёзно влияет на прочность шва.

- Хороший провар. Шов должен идти не по поверхности, а сквозь толщу металла. Глубина провара — ваш запас прочности. Малый ток — недовар, слишком большой — пережжённая кромка и брызги. Выбирайте ток правильно и не торопитесь.

- Укрепляющие элементы. Фаски, накладки, уголки и косынки добавляют прочности. Например, уголки применяют для рам и ворот, если нужны большие запасы по нагрузке. Косынки часто ставят, когда сварка идёт под углом — они реально спасают от разлома.

- Постепенная сварка. Если нужно заварить длинный шов и не допустить коробления — старайтесь вести сварку краткими участками "вразброс" (в шахматном порядке). Так металл меньше ведёт, а шов выдержит больше.

- Многослойная сварка. Иногда нужно проходить по одному месту несколько раз — сначала корень, потом заполняющий, потом декоративный валик. Многослойный шов держит лучше обычного, если каждый слой прогрет и проварен без пустот.

Для примера полезно взглянуть на сравнительные данные. Вот простая таблица: насколько можно повысить прочность шва разными способами (по данным реально работающих сварщиков и справочников):

| Метод усиления | Увеличение прочности, % |

|---|---|

| Добавление косынок | до 40% |

| Многослойная сварка | 15-25% |

| Хорошая зачистка перед сваркой | 10-18% |

| Использование подходящих электродов | 12-22% |

Кстати, не забудьте дать шву остыть медленно — резкое охлаждение (например, если в спешке облили холодной водой) приводит к микротрещинам, а с ними прочность может сильно упасть. Так что не гоните: лучше спокойно, но основательно.